En el diseño de un molde para alzadores de butacas de cine es necesario conocer primeramente las funciones, partes del molde y el ciclo de moldeo y realizar los ensayos necesarios para ver en un margen pequeño de trabajo los ajustes que pudieran darse cuando existen variables en las propiedades de los materiales. Es importante señalar la temperatura interna a la que se somete la resina plástica y la limpieza del molde tras un ciclo prolongado de trabajo. Las verificaciones analógicas que se realizan en los nuevos alzadores están evolucionando hacia un control de calidad cada vez más basados en la industria 4.0 y en nuevas herramientas digitales que pronto mejorarán aún más su producción y por consiguiente sus costes.

El ciclo de moldeo está conformado por las siguientes fases:

– Fase I inyección.- el material derretido es inyectado en el molde cerrado, el cual es comprimido por las altas fuerzas ejercidas por la unidad de cierre, de esta forma el material fundido no puede salir de la cavidad. El plástico fundido es inyectado desde la unidad de plastificación, hasta la cavidad de moldeo por la acción de un tornillo recíproco.

– Fase II presión mantenida.- durante esta fase la presión del plástico fundido se mantiene para compensar las contracciones sufridas con el enfriamiento.

– Fase III expulsión.- cuando el material se ha solidificado, la unidad de inyección se separa del molde. El molde permanece cerrado hasta que la pieza moldeada tiene la temperatura adecuada para ser expulsada.

– Fase IV control de calidad.- el operario recoge la pieza expulsada del molde y primeramente con una cuchilla recorta las posibles rebabas, para después aplicar calor y acabar de suavizar los bordes quedando el alzador totalmente libre de aristas que puedan erosionar o cortar.

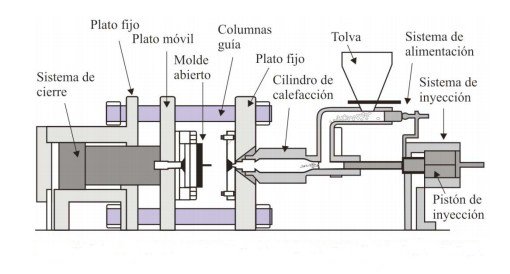

Para la producción de piezas en un solo ciclo de moldeo como los utilizados por el alzador infantil Korflip, se necesita que el molde contenga una cavidad bien diseñada. La tarea básica del molde es el acomodar y distribuir el plástico fundido en las cavidades, enfriarlo solidificarlo y finalmente expulsar el plástico moldeado. Estas tareas son realizadas por los siguientes sistemas:

– Sistema de canales y de colada.

– Sistema de cavidades y ventilación.

– Sistema de trasferencia de calor.

– Sistema de expulsión.

– Sistema de localización y alineación.

– Sistema de montaje y placas.

– Sistema de acomodación de fuerzas.

– Sistema de transmisión de movimiento.

En la producción de elevadores infantiles para butacas se contemplan varias fases, entre ellas el primer movimiento una vez limpiado el molde es el cierre del mismo. Una vez cerrado se alimenta con los polímeros la tolva que comunica directamente con la unidad de inyección que va calentando el material hasta una temperatura óptima. Seguidamente el material inyectado entra en el molde en la cantidad precisa completando su llenado en un tiempo determinado. Para finalizar el material comienza a enfriarse y se contrae y se compensa con unos segundos de llenado de manera más lenta para nivelar la contracción. La extracción de la pieza comienza con el retroceso de la unidad de inyección desplazando hacia delante los diferentes émbolos que están en el interior de la cámara para hacer la expulsión de la pieza.

El mantenimiento regular y programado de estos moldes, así como la prevención de daños inesperados, reducen los tiempos muertos y aumentan la disponibilidad de su operativa pudiendo hacer uso de ellos en cualquier momento. Ello proporciona a los alzadores infantiles Korflip una ventaja competitiva frente a sus competidores, la constante y eficiente producción de alto rendimiento con menos interrupciones, ofreciendo unos moldes que están verificados de manera exhaustiva y precisa por expertos matriceros. Para lograr esta eficiencia es necesario disponer de los componentes necesarios como recambios, para ello Korflip cuenta en sus talleres con una reserva de piezas para su buen mantenimiento tales como botadores, mangas botadoras, pernos rebotadores, bujes y postes, contadores de ciclos, inserto fechador dual, insertos centrales, bases monobloques, retenedores de carros y sensores para controlar la presión y temperatura.

Korflip es una empresa que desarrolla sus proyectos en base a las nuevas tendencias en la tecnología avanzada que ofrece la industria 4.0 y los próximos moldes que se van a utilizar se basarán en una mecanización aditiva apoyada por herramientas digitales en toda su cadena de valor. Esto quiere decir que la precisión en la construcción de sus moldes reducirá aún más las imperfecciones y se ahorrará en pasos intermedios disminuyendo así los costes de mantenimiento. Este proceso de modernización es una necesidad ineludible para la consecución de los principales objetivos en la fabricación de estos alzadores que son; incrementar su producción, reducir costes de fabricación y operación, flexibilizar el proceso productivo y habilitar la escalabilidad en costes y funcionalidad. Con este prometedor futuro, Decoratel España seguirá confiando en un fabricante como Korflip por ser una empresa que aporta el valor agregado que siempre buscamos en todos los productos destinados a cines y teatros.